完成されたLEDサインから材料など元の状態を想像するのは至難の業ではないでしょうか。さまざまな形にかたどられた文字1つ1つを逆再生していくと、たどり着くのは1枚の板。そう、LEDサインはアクリルや金属の板がスタート地点なんです。それがさまざまな工程を経てサインの形へと変貌します。板を削って、LEDを仕込んで…というと簡単に聞こえるかもしれませんが、その1つ1つには作り手ならではの工夫や細やかな気配りが息づいています。今回は、そんな製造担当者から見た「現場の裏側」を紹介します。

美しい断面をつくる

秘密とは…

LEDサインの製造工程を説明すると、①LEDの選別→②文字の加工→③実装→④モールド作業→⑤エージング試験→⑥塗装・仕上げ→⑦完成・発送、という順になります(これらの工程におけるこだわりは「LEDサインができるまで」でご紹介しています)。今回ご紹介するのは、さらに詳細な部分です。

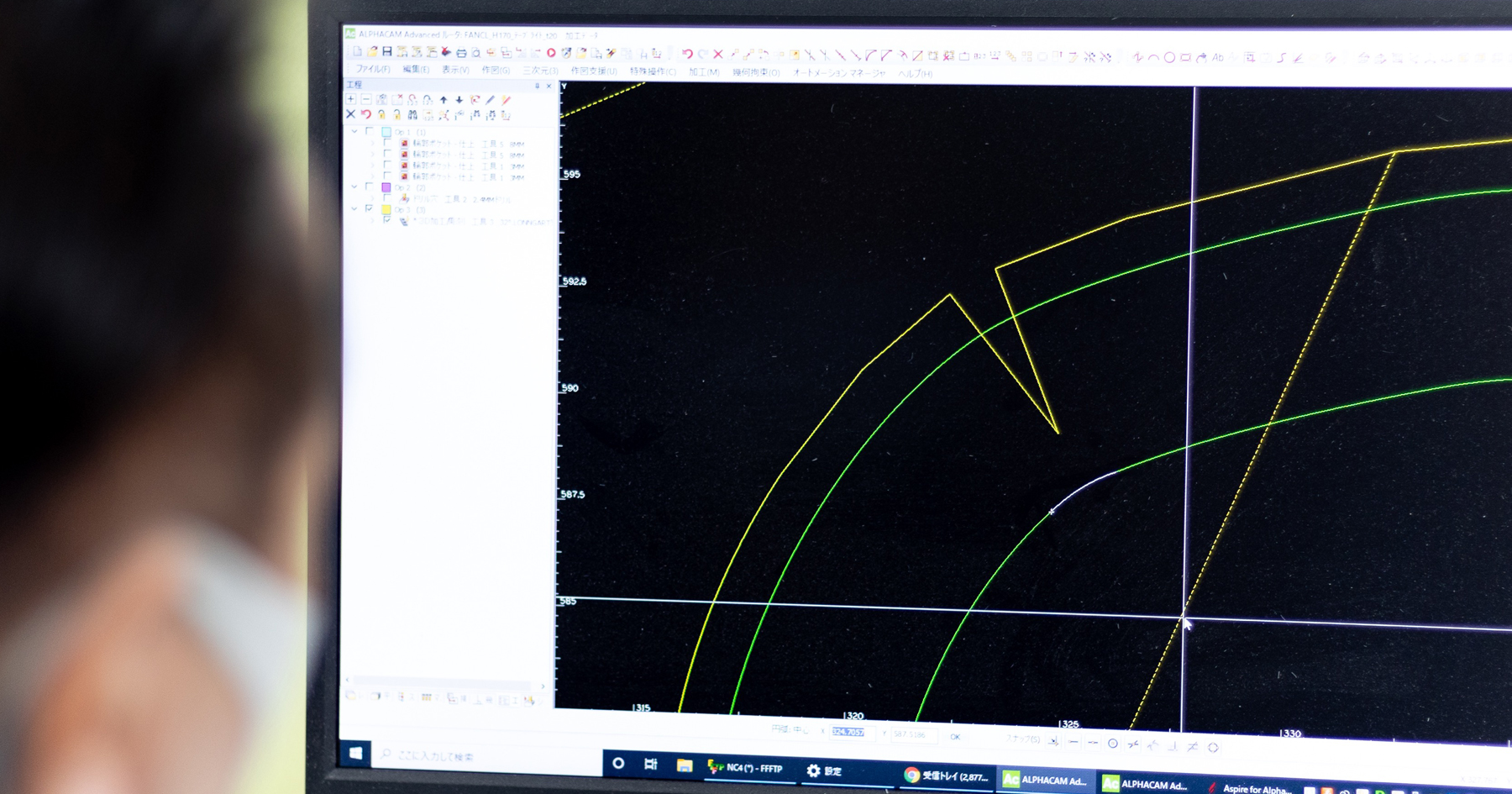

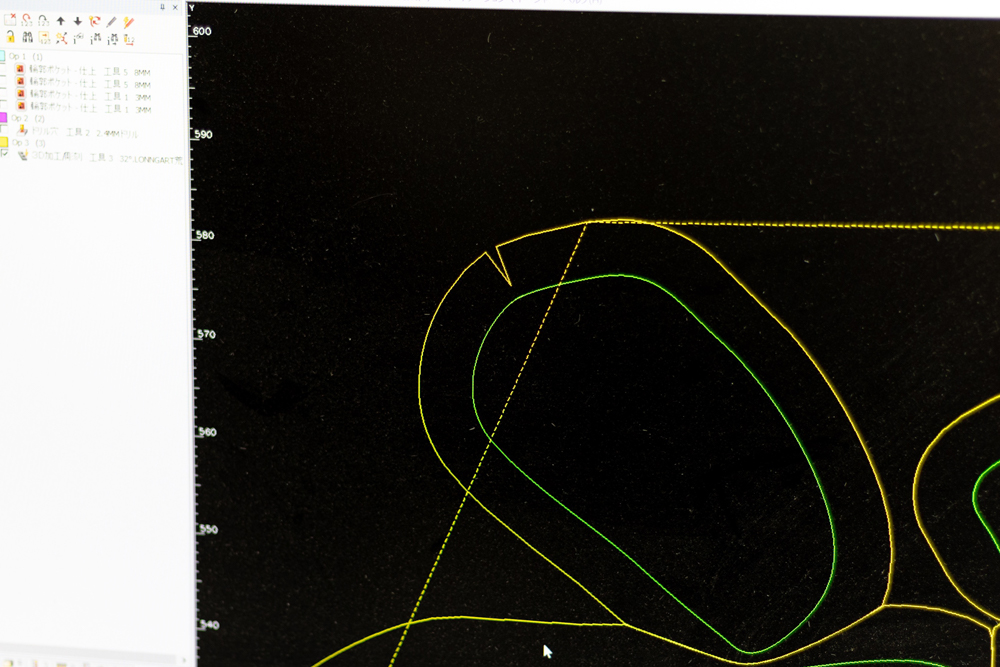

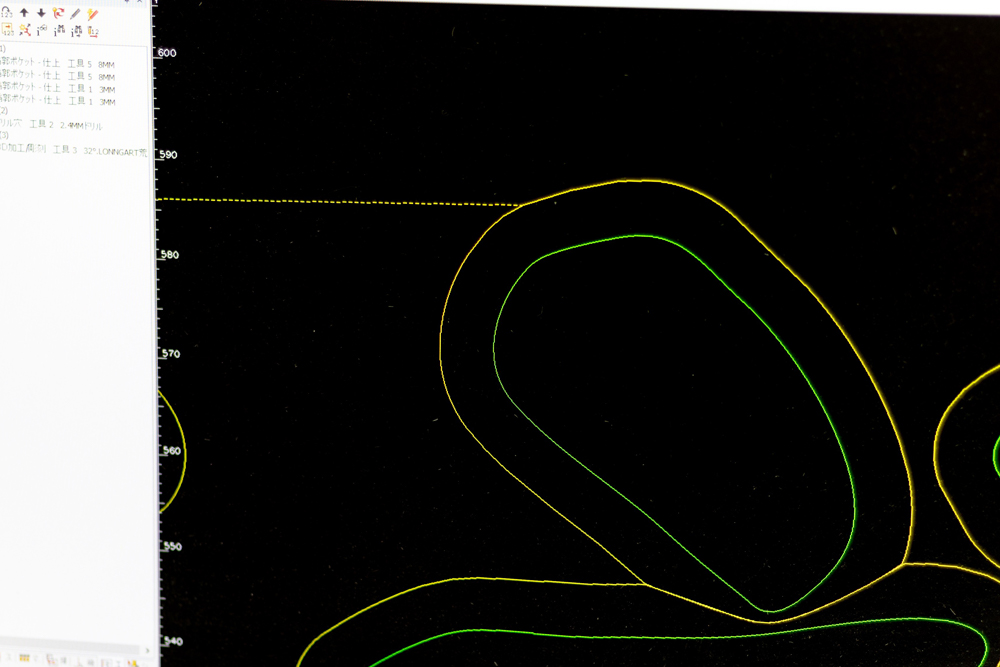

例えば、②の「文字の加工」部分だけでも、ゼロの状態からデータを操作し、機械加工の後に人の手とサンドブラスト機で処理を施し…と、実にさまざまな工程を踏んで作られています。まず、板の状態から文字の形にするのは機械による加工でが、ここにロゴなどの文字データを送ると、その形に切り出してくれるわけですが、まずこのデータを送る前段階でのひと工夫がありました。

お客様から支給いただいたデータは、そのままではなく一旦チェックした上で必要に応じて修正を入れることもあります。というのも、データは作った人の癖が出やすく、サイズの小さい状態ではわからなかった歪みや線のガタつきが見えてくるからです。そういった癖をデータ上で見つけ、1つずつ補正した上で機械にかけることで、加工の動きもなめらかになり、仕上がりも美しく。一見手間がかかるようですが、その後のペーパー処理(文字の加工)の工程も短くなり、結果的に時短に。オーダーが重なった際にも1つ1つがしっかりと納期内に時間をとれるよう、切削機は複数台導入。またそれ以外にアクリルのカットに特化したレーザー加工機も活躍しています。

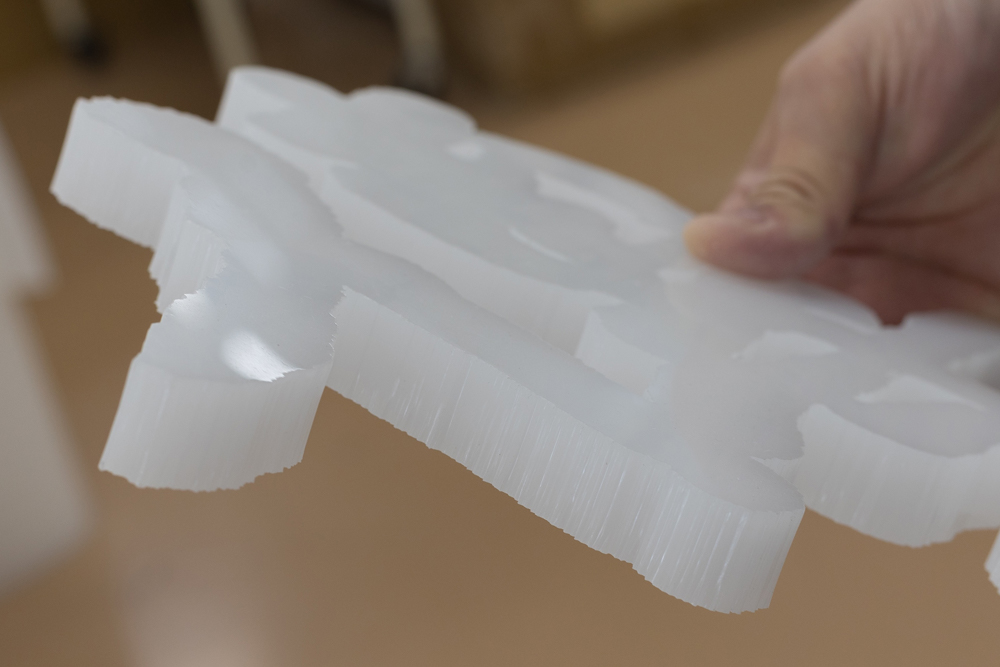

複雑な断面のサイン

レーザー加工でならこんなに複雑なサインも正確に再現できます。

また、切断面をなめらかに表現しなければいけないサインでも、切り出したサインには金属の刃が走った跡がわずかに見えるため、人の手で断面をならし、サンドブラスト機にかけて、砂の力でさらに細かな部分まで磨きます。この工程を経たアクリルは、ため息が出るほどツルッツルの美しい断面になるんです。

LEDサインができるまで ≫オーダーメイドの

LEDテープライト

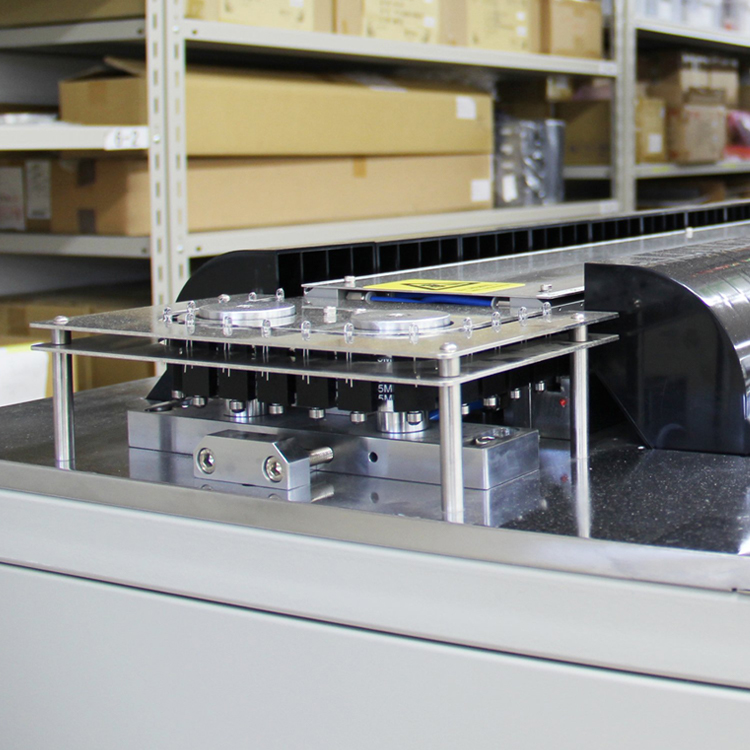

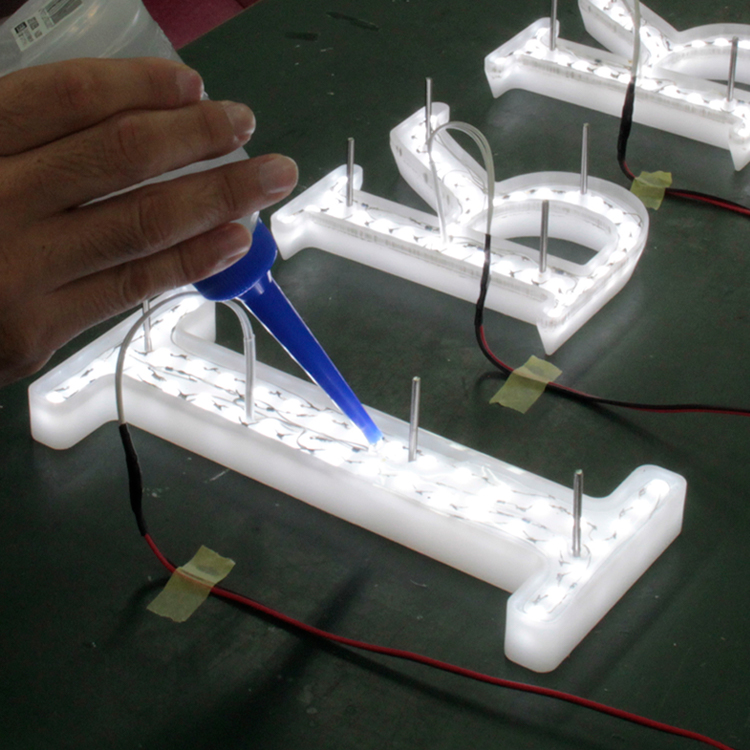

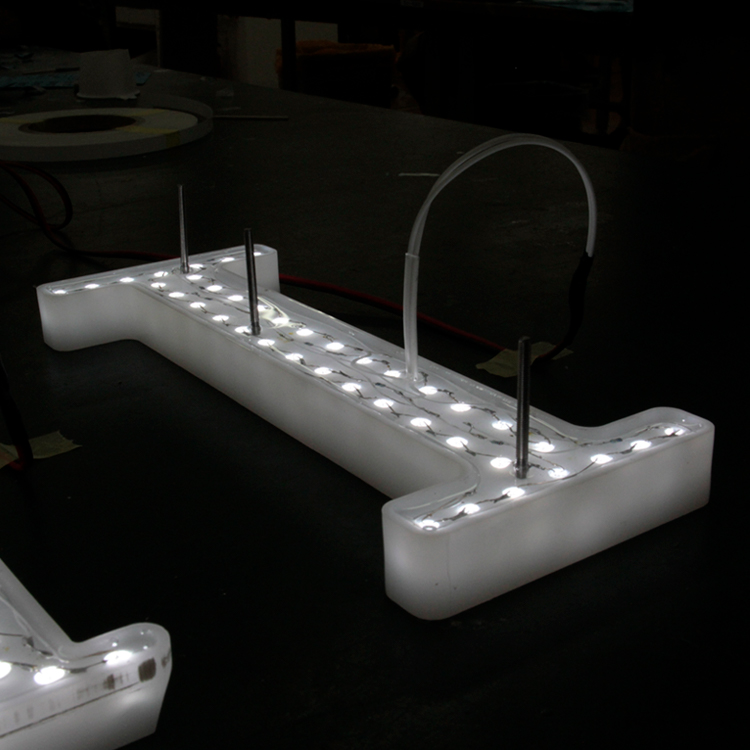

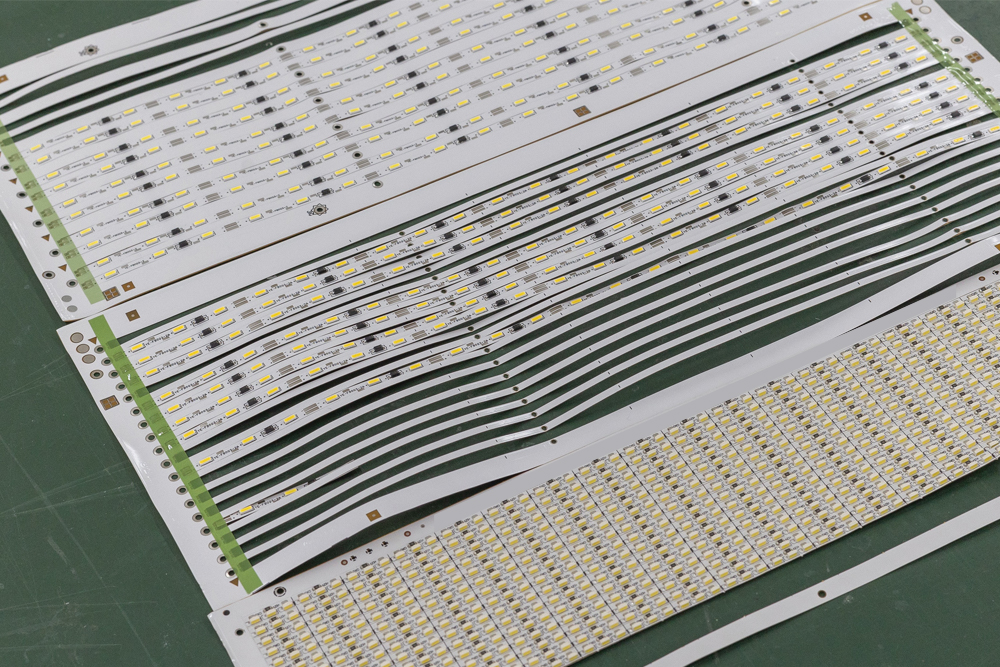

③の実装の段階になると、実際にLEDが登場します。タカショーデジテックではサインの種類によってLEDチップと砲弾型LEDを使い分けているのですが、そのうちLEDチップは主にテープ状に並べた「テープライト」を使用しています。このLEDテープライトにはさまざまな幅があり、光らせたいものに合わせて種類を変えています。アクリルの厚みによっては光がうまく拡散されず、LED同士の影が映ってしまうことも。そんな場合には細かく詰まったテープライトよりも間隔の開いたもので均一に光を拡散する方が美しく全体を光らせることができます。実際、過去には出荷手前にこの影に気付き、そのままにしておけず急ピッチで作り直したといったエピソードも。

ベースとなるサインの厚みに合わせて適切な幅のLEDを選ぶため、既成のテープ幅に合わせるのではなく、タカショーデジテックではLEDメーカーに直接オーダーして、独自のピック(幅)のテープライトを開発し使用します。薄いサインなのか厚みのあるサインなのか、ステンレスの大型サイン用かネオンタイプ用か…それぞれにどの間隔が適しているかは違い、中にはサイドで光らせるタイプのLEDテープライトもあります。何度もサンプルを製作し検証を繰り返した末、既成の流通にはないさまざまなテープライトを揃えています。

梱包でできる

現場へのおもてなし

制作現場が考えるのは、完成品の品質と同時に、取り付け現場のこと。現場の職人さんがいかにスムーズに設置できるかを考えて、梱包にも工夫を凝らしています。何も考えずに梱包すると、文字を探したり順番を考えたり、といった余計な手間と時間がかかってしまいます。そういった手間を減らし、現場でわかりやすく作業ができることを目指し、箱を開けた瞬間から並べる順がわかるよう梱包、出荷し、取り出してそのまま取り付け作業に進めるようになっています。

また、社屋の裏手に回ると、そこにあるのは塗装の劣化度合いを検証する暴露試験スペース。ここでは24時間365日体制で点灯実験を行っています。野ざらしにされた場合にどのように塗装に劣化があるのか、シートが熱でめくれることがないか、光り方に変化がないか。昼夜を問わず点灯した状態に置き、都度変化を観察しています。新しい商品ができると追加され、長いものでは5年以上点いたままだそう。ここでの検証結果がまた新たな商品開発に役立っています。また他にも、恒温槽を用いて高温状態あるいは低温状態を繰り返し、品質に問題がないか検証するサイクル試験など様々な試験を行い、安心してLEDサインを取り入れていただけるように検証し続けています。

このように、板1枚の状態から、形となり出荷された後まで、製造現場では日々さまざまな工夫を重ねてサインができあがっています。今回紹介したのはその一部分ですが、より良い製品を送りだすために現場では日々トライ&エラーを重ねてフィードバックしていることがわかっていただけたかと思います。せっかくLEDサインを作るなら精度の高さにもこだわりたいものですよね。現場では様々なケースに対応すべく知識と経験を積み重ねています。「こんなものが作れるか」といったケースもぜひお気軽にご相談ください。

\ DIGISPOT最新情報はこちら /

タカショーデジテックはLEDサイン、ライティング、イルミネーションの最新情報をお送りするメールマガジンを発行しています。